製造工程

当社製造ラインの一例。金属素材の巻き加工や、ステンレス・アルミなど金属全般の溶接に加え、スピニング、最新のレーザーカット機での特殊形状の切断、プレス、バフ研磨など、様々な金属加工を弊社で一元的に製作対応できる態勢を整えております。パイプ作りにおける「巻き」「溶接」「プレス」「スピニング」「バフ研磨」「検査」の写真をクリックして動画を御覧ください。

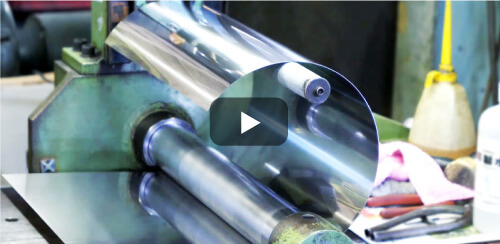

1 ストレートロール機のパイプ成形

ステンレスプレートをロール機で円筒状のパイプに成形。ご依頼の金属と設計図に合わせた素材の厚み、パイプの整形口径などの絶妙で繊細な技術を用いた仕上げを実現しています。

2 造管機による溶接

巻きを施したステンレスやアルミなどの金属に接合のための溶接を施します。円筒パイプの内部など通常困難な部分も職人の指導によって傷やひずみの少ない仕上げを行っています。

3 150tプレスでの効率化

金型を作り板状のステンレスやアルミなどの鋼材をプレス機にかけることで、ムラのない製品を短時間で大量生産でき、コストパフォーマンス化を図っています。

4 スピニング機

ローラーが金属プレートを自在な形状に作り上げていきます。プログラミングによる均一的な仕上げに加えて職人のヘラ絞りの手業をそのままスピニング機で再現することも可能です。

5 バフ研磨

布製のバフを用いて出来上がったパイプの金属表面に光沢や艶を出します。パイプの製造において研磨の工程まで一括で引き受けられるのがゴトウ熔接の強みです。

6 水没リーク検査

作業前には工程前検査で製品の初期管理、加工後も工程ごとに空気漏れの確認のために水没リークテストを行い、燕市のモノづくり品質管理制度TSOに則った品質管理を徹底しています。

ゴトウ熔接の技術

ゴトウ熔接では、主要事業であるパイプ作りにおいて主要な「プレス」「板金」「切削」「溶接」「表面処理」の工程を全て自社内で行っています。その一貫生産体制と長年培ってきた熟練工のパイプ製造の技能と最新設備の体制で品質管理にも注力し、燕市のモノづくり品質管理制度TSO(Tsubame Standard Organization)を取得。

板巻き加工

柔軟な寸法設定で

レーザー加工

3次元レーザーによる

溶接

ロボット溶接による効率化と

プレス

ステンレス・アルミ

スピニング加工

熟練工の技術を